Genera una rentabilidad acelerada gestionando las 8 pérdidas de manufactura

Hoy vamos a hablar sobre un tema que es bastante relevante: como ofrecer una rentabilidad acelerada, como generar la aceleración de la rentabilidad en las empresas a través de la gestión correcta de la eliminación de las ocho pérdidas de manufactura y esto lo hacemos vía una de las metodologías más importantes que tenemos en la filosofía lean

Las 8 perdidas de manufactura y su eliminación a través de TPM

· La transformación esbelta, sus resultados y herramientas

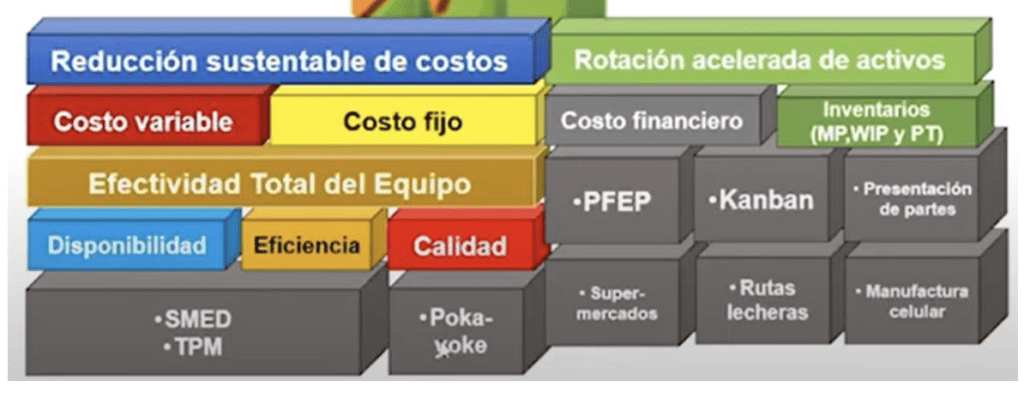

En esta gráfica vemos en la base, en gris cinco bloques: en el bloque izquierdo abajo tenemos las técnicas SMED, TPM, POKA-YOKE. supermercado, rutas lecheras, manufactura celular.

Estos bloques en gris son las técnicas y las herramientas que tenemos en la transformación lean de una empresa para lograr tres aspectos o indicadores principales en el lado izquierdo que son: mejorar la disponibilidad, incrementar la eficiencia de la operación e incrementar la calidad

Con estas herramientas podemos mejorar estos tres factores que multiplicados estos tres factores nos dan el indicador que vamos a calcular el ETE (efectividad total del equipo).

Esta efectividad total del equipo nos da beneficios tremendos en los costos por que abaten con los costos fijos y los costos variables al eliminar las ocho pérdidas que tenemos identificadas de manufactura.

Y al eliminar estos dos o reducir los de manera significativa nos da una reducción sustentable de los costos.

Esta reducción continua de los costos impacta en la rentabilidad de la empresa. La rentabilidad es la utilidad que nos queda al utilizar los activos entonces mientras más utilidad tenemos con el menor activo posible utilizado el nivel de rentabilidad se incrementa significativamente

En el lado derecho todas estas técnicas son técnicas que se utilizan en la transformación lean para lograr un “Justo a Tiempo”

El “Justo a Tiempo” lo que nos ayuda es a reducir los inventarios de materia prima, de los materiales en proceso y de producto terminado

Esto lo que nos ayuda es a la rotación acelerada de los activos cuando combinamos una reducción en amplia de los costos fijos y los variables con una rotación acelerada de activos nos da una rentabilidad muy alta en la empresa o una contribución hacia la rentabilidad bastante alta.

Las 8 Grandes Pérdidas de Manufactura:

Es el paro o disminución de la función del equipo. Pueden ser repentinas o crónicas y ocasionan perdidas de tiempo (reducción de producción) y de volumen (aumento de defectos y re-trabajos)

Es la perdida de tiempo en que incurre desde el momento en que se finaliza una producción y se comienza la siguiente. Se mide por el tiempo que utilizan los operarios para ejecutar los cambios de modelo, hacer los ajustes requeridos y las pruebas necesarias hasta lograr la fabricación de un producto de calidad. También ocasionan perdidas de volumen por los defectos y re-trabajos que se presentan.

Suelen ocurrir gracias a ciertos factores como: problemas con útiles o plantillas o las habilidades de los operarios

Es una perdida ocasionada por el paro del equipo para cambiar partes u hojas de corte debido a su deterioro normal o repentino

Es la perdida de tiempo que se genera entre el momento que el operador prende la maquina y el momento en que se estabilizan los procesos que integran la producción de volumen

Es la perdida de tiempo que se presenta cuando, por problemas varios, el equipo opera sin carga o se detiene brevemente

Es una perdida ocasionada por el uso limitado del equipo, es atribuida a la diferencia que hay entre la velocidad actual de operación y la velocidad a la que debería operar el mismo de acuerdo con las especificaciones de su diseño original.

Representa la diferencia entre la velocidad de diseño del equipo y la velocidad real a la que esta operando, incluyendo la velocidad designada por problemas de calidad o mecánicos que fuerzan la reducción de velocidad.

Es una perdida ocasionada por la fabricación de productos con defectos de calidad. Esta perdida se refleja en el bajo volumen del producto requerido y en el tiempo que se debe dedicar para reconvertir el producto defectuoso en uno de la calidad requerida.

Estas son las perdidas de volumen y horas hombre que son causadas por defectos y los trabajos que se tienen que corregir o volver a hacer.

Es una perdida ocasionada por otras áreas distintas a producción y que tienen que ver mas con la administración de ventas, de pedidos, de materiales de compra y del recurso humano.

Esta perdida se refleja en menores horas disponibles para fabricar el volumen de productos para el que fue diseñada la instalación.

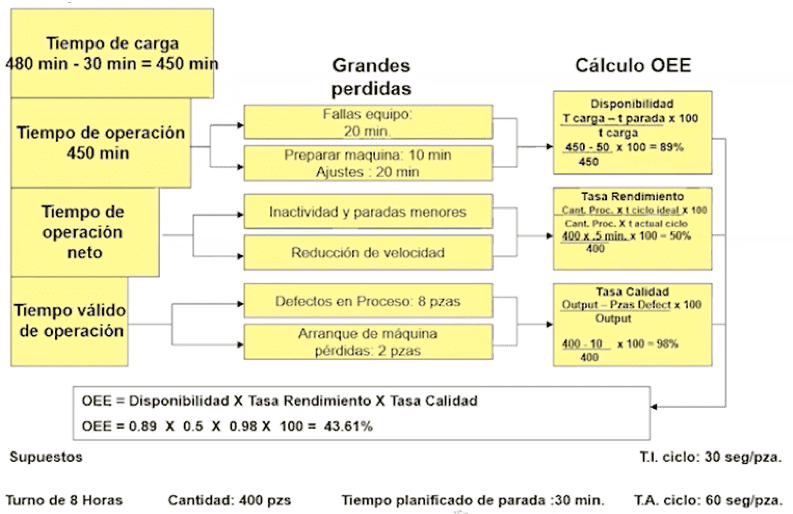

Empezamos a cuantificarlas para empezar a buscar eliminarlas y cómo se hace esto pues se hace con indicador empezamos a cuantificar los tiempos se llaman de efectividad total del equipo

La idea es que logremos cuantificar todas estas pérdidas para poder establecer en donde estoy parado. Aquí es importante que no son promedios son tres factores que se multiplican por sí mismos o sea multiplicamos el índice de disponibilidad por el índice de desempeño por el índice de calidad. Al multiplicar estos tres el porcentaje, lo que nos da es el porcentaje de ETE total.

Es muy importante calcular el ETE para poder saber dónde estamos parados y empezar a trabajar en mejorarlo. ¿Cómo lo mejoramos? a través de esta gráfica:

Con esta pirámide podemos mejorar a través de la mejora enfocada de los defectos serios, luego nos vamos a los que son defectos de tipo medio o fallos de tipo medio que nos pegan en un declive en la velocidad de la operación y finalmente nos vamos ya en los daños menores eso es desde dirección hacia abajo.

Suscríbete y entérate de promociones, eventos y talleres

Deja un comentario